Описание

ФИЛЬТРЫ РУКАВНЫЕ «УВП-СТ-3…14-ФРИ».

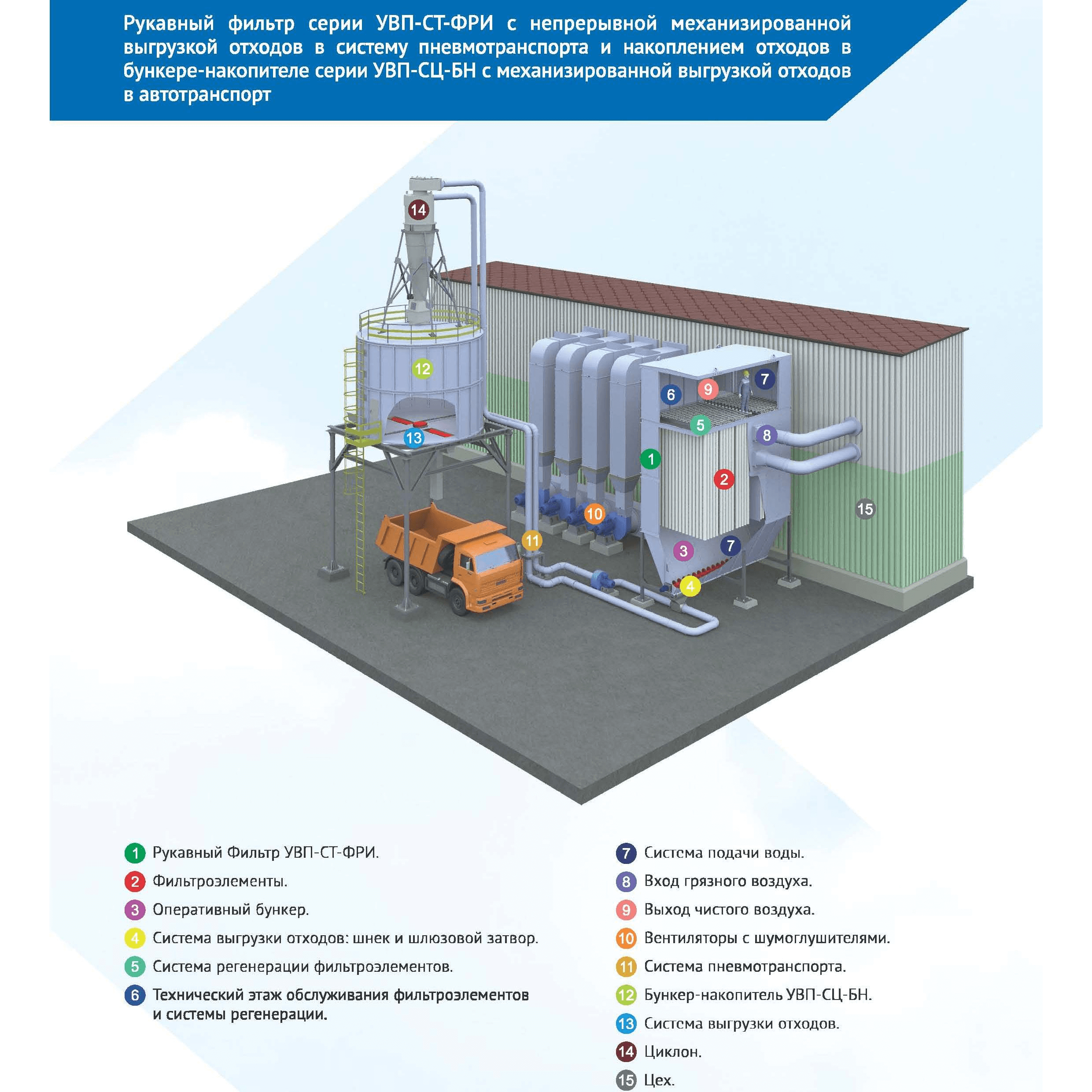

Фильтры рукавные серии УВП-СЦ-3…14-ФРИ (Установка) с системой регенерации импульсной продувкой сжатым воздухом и бункером-накопителем отходов с механизированной выгрузкой предназначены для промышленной очистки воздуха от не склонных к слипанию отходов, образующихся при обработке древесины, ДСП, МДФ на деревообрабатывающих и мебельных предприятиях Высокая, 99,9%, степень очистки воздуха позволяет вернуть теплый очищенный воздух обратно в рабочее помещение.

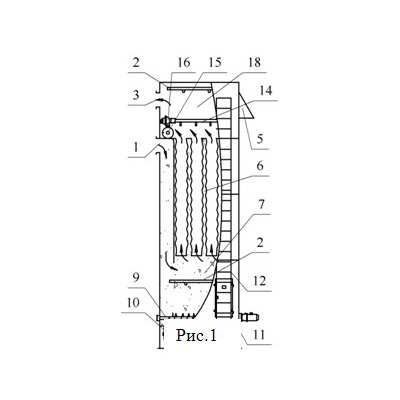

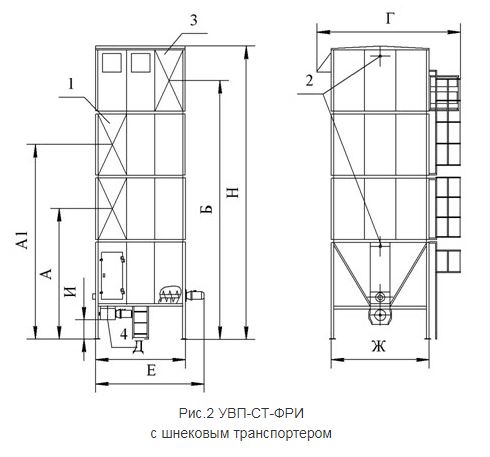

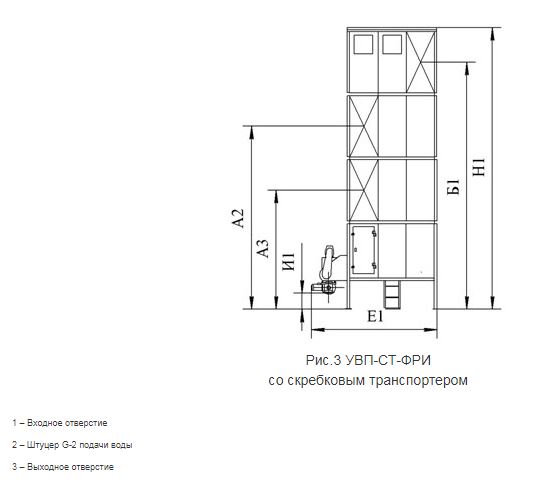

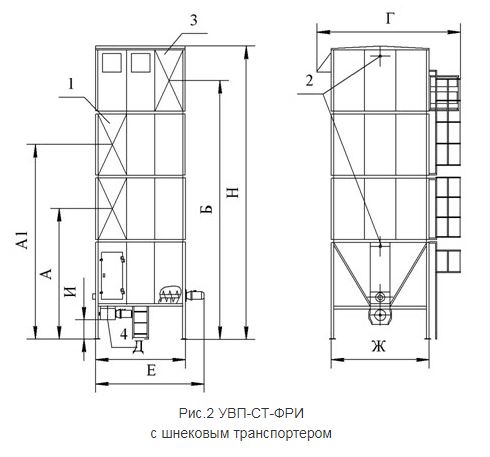

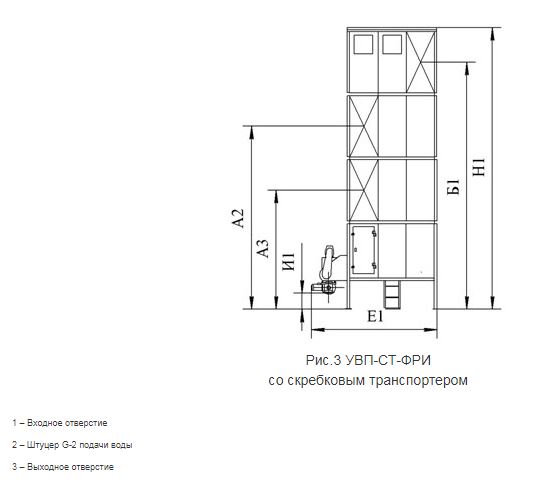

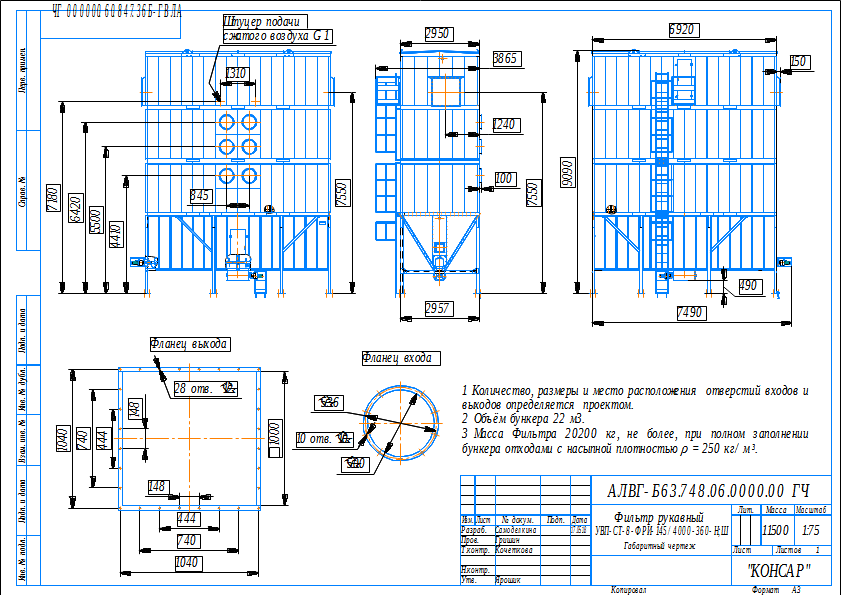

Конструкция. Установка представляет собой сборную панельную металлоконструкцию, состоящую из бункера — накопителя (1) с механизмом выгрузки, блока рукавных фильтров (3) и технического этажа (4) выполненных в едином корпусе установленном на опоре (2). Установка оснащена лестницами, площадками (12) и дверями для обслуживания (3).

Корпус установки изготовлен из Ст3 толщиной 2 и 3 мм, окрашенный специальной атмосферостойкой эмалью со сроком эксплуатации 15 лет или может быть изготовлен из оцинкованной стали.

Теплоизоляция. Для исключения образования конденсата внутри Установки на стенках устанавливается теплоизоляция «ISOVER» толщиной 50 мм.

Входная камера. Опилки с воздухом направляются во входную камеру Установки, поток расширяется и отходы оседают в бункере-накопителе. Такое техническое решение позволяет добиться снижения скорости пылевого потока и выпадения большей части отходов в бункере, уменьшению пылевой нагрузки и увеличению срока службы фильтров.

Технический этаж Установки имеет высоту 1900 мм и предназначен для обслуживания фильтров и размещения ресиверов и соленоидных клапанов, а также их защиты от воздействия атмосферных осадков.

Фильтровальные рукава изготавливаются из фильтровальных материалов ведущих европейских производителей, таких как «KONUS», Словения, и «BWF» Германия.

Срок службы фильтров не менее 23 000 часов.

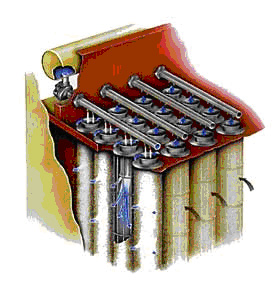

Каркасы рукавных фильтров выполнены жесткими, разборными, из секции длинной 1300 мм, что позволяет легко производить замену фильтра и каркаса из технического этажа.

Тепловые датчики. На случай повышения температуры в Установке предусмотрены тепловые датчики и система подачи воды (сухотруб). При повышении температуры сигнал от тепловых датчиков поступает на электромагнитный клапан, клапан открывается, и вода поступает в Установку через спринклеры.

Бункер-накопитель. Отходы накапливаются в бункере-накопителе объемом до 200 м3. Выгрузка отходов из бункера осуществляется специальным рессорным механизмом (11) через шлюзовой затвор (10), расположенный в дне бункера. Привод рессорного механизма осуществляется мотор-редуктором «SEW», Германия.

Отключение системы аспирации при выгрузке бункера не требуется.

В дне бункера-накопителя находятся окна для аварийной разгрузки отходов.

В дне бункера-накопителя находятся окна для аварийной разгрузки отходов.

• Для контроля работы шлюзового затвора установлен датчики вращения.

• Для контроля уровня отходов в бункере установлены датчики уровня.

Система регенерации. В процессе работы происходит загрязнение фильтров, повышение сопротивления и ухудшение работы аспирационной системы. Для восстановления работоспособности проводится регулярная регенерация фильтров.

Регенерация фильтров осуществляется путем импульсной продувки сжатым воздухом. Импульс сжатого воздуха, подается внутрь фильтра, фильтр резко расширяется и «стряхивает» накопившуюся на нем пыль, при этом происходит продувка фильтров в направлении, обратном потоку загрязненного воздуха. Фильтр очищается.

• Данный способ регенерации обеспечивает наилучшее качество очистки фильтра, обеспечивает оптимальную работу аспирационной системы и снижает расход электроэнергии.

• Система регенерации построена на базе соленоидных клапанов фирмы «Turbo», Италия. Ресурс работы клапанов — 5 млн. срабатываний.

Характеристики системы управления:

Регенерация:

Управление системой регенерации осуществляется контроллером.

Режимы работы механизма регенерации фильтров:

• «АВТОМАТИЧЕСКИЙ» («ПО ПЕРЕПАДУ ДАВЛЕНИЯ»): запуск цикла регенерации происходит после достижения фильтром заданной степени сопротивления фильтра (загрязненности фильтра).

• «ЦИКЛИЧЕСКИЙ»: запуск цикла регенерации происходит через заранее заданные промежутки времени.

• Функция послеостановочной регенерации.

Срок эксплуатации оборудования не менее 15 лет.